物流业正在进入决定性的十年。随着人们对电子商务的期望不断压缩送货时间,仓库作业对吞吐量和准确性的要求也越来越高,自动化已不再是一种可有可无的提高效率的手段,它已成为一种战略需要。这一转变的核心是 自动导引车 (AGV) 和自主移动机器人 (AMR):灵活、可扩展的移动装置,其性能和运营成本与一个通常被视为商品的部件--电池--紧密相关。本文将探讨目前 电池 技术对自动化的支持,为什么公司应将电池战略视为一项业务决策(而不是技术脚注),以及如何选择能够保护吞吐量、利润和正常运行时间的生产合作伙伴。

为什么电池对仓库自动化至关重要

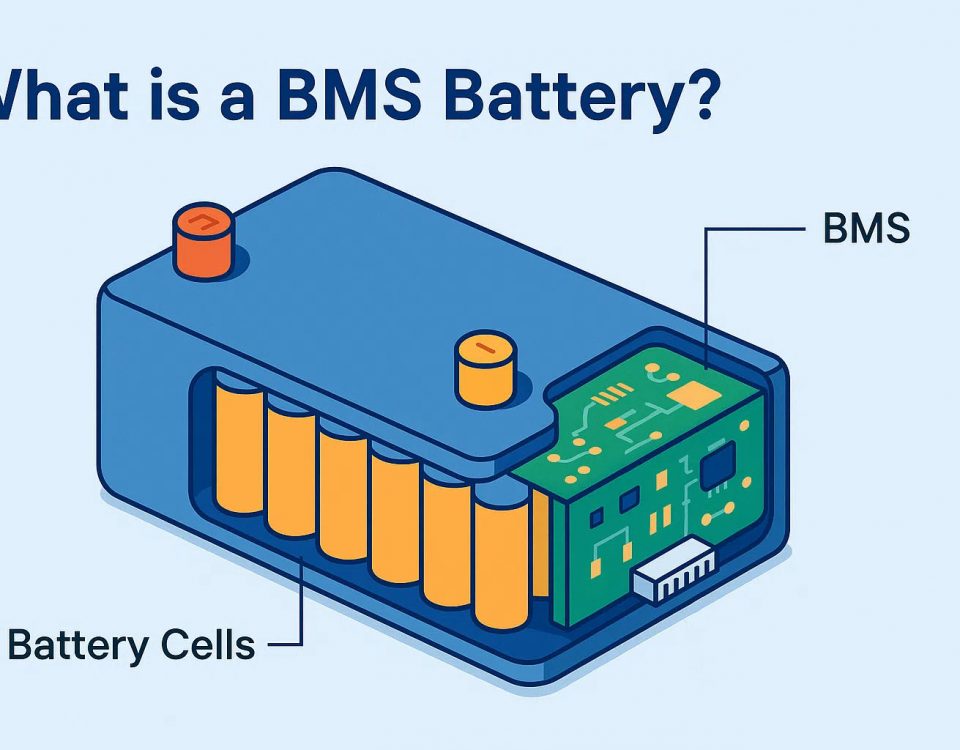

AGV/AMR 的运行参数由电池直接决定:运行时间、加速和升降的峰值功率、工作周期(必须充电或更换的频率)以及轮班期间的实际正常运行时间。现代锂基化学物质,尤其是专为工业用途设计的 LiFePO₄和其他锂离子变体,可提供能量密度、深循环寿命和集成电池管理系统 (BMS),从而使连续、高负载 AGV 车队成为可能。针对物料搬运的产品线和电池组配置通常显示出 36-96 V 的电压范围和专为车辆平台设计的容量,以及 BMS、高放电额定值和专为工业安装设计的机架或电池组外形尺寸。

除了原始能量和功率外,电池的两个特性对运营商也起着决定性作用:循环寿命和充电策略。专为电信或材料处理应用而设计的工业锂电池组在实际放电深度下可循环使用数千次,与老式铅酸电池相比,这种特性可减少更换频率并降低总体拥有成本(TCO)。与此同时,在机会充电、快速充电和电池更换之间做出选择会对系统架构和劳动力需求产生重大影响;每种方法都会在基础设施、每辆车的电池数量和维护之间转移成本。

业务案例:自动化何时会带来收益--电池在哪里起平衡作用

对于商业决策者来说,自动化问题归根结底是一个财务问题:与继续采用人工或半自动化流程相比,投资能否带来更高的吞吐量、更低的运营成本和更好的客户满意度?关键杠杆包括

- 节省人力和重新部署:用 AGV 替代重复性的物料搬运任务,可减少直接工时,并将工人重新部署到价值更高的工作中(质量控制、异常处理)。

- 提高吞吐量和准确性:同步机器人机群可减少周期时间和误差,提高订单完成率并降低单个订单的成本。

- 资产利用率:更好地利用货架、更密集的布局和更顺畅的交通流可提高立方体吞吐量,这通常是每平方英尺收入的最大杠杆。

电池的关键在于将技术收益转化为可预测的经济回报。需要频繁更换电池或长时间充电的车队需要额外的资金(备用电池库存)或劳动力(更换人员或手动充电),从而降低了净收益。相反,高循环、快速充电的电池组可减少备用库存,并可通过适合轮班模式的机会充电策略实现连续运营。规划者在模拟投资回报率时,应将电池总拥有成本与车辆成本、集成和软件一起考虑在内。现实的模型应考虑以下因素

- 电池寿命(以周期和日历年为单位)(影响更换频率)。

- 每班提供的有效能量(每次充电可行驶多少公里/次)。

- 基础设施成本(充电站、电力升级、交换架)。

- 故障和保修成本(停机时间、更换、RMA 物流)。

由于现代锂电池组可在实际 DOD 条件下提供数千次循环,因此与铅酸电池相比,其较低的生命周期成本往往能证明较高的预付价格是合理的,尤其是在电池每班运行多次的高使用率车队中。

选择电池生产合作伙伴:保护利润和正常运行时间的标准

选择一个可靠的电池合作伙伴不仅是一个工程选择,也是一个采购和运营决策,具有直接的财务影响。在评估供应商时,请考虑以下清单:

-

技术匹配和定制能力 - 供应商能否提供车辆所需的电压、尺寸和峰值电流额定值的电池组?他们是否提供 BMS 定制、CAN/J1939 或其他车队遥测集成以及适合您车辆的包装?

-

经过验证的周期寿命和测试数据 - 要求提供在目标放电深度和充电速率下的有效循环寿命结果。有测试矩阵支持的产品声明(例如,在指定 DOD 下循环 3,000-8,000 次)比含糊不清的 "长寿命 "声明有用得多。

-

安全标准与认证 - 工业部署应坚持 UL/IEC 安全认证和记录在案的热管理策略。在扩大规模时,认证并不是可有可无的:它们会对保险、许可和集成风险产生重大影响。

-

服务、保修和更换物流 - 优先选择能保证交付周期、提供本地服务或仓库交换服务并提供明确的 RMA/工作流程 SLA 的供应商。停机时间成本高昂;保修条款应明确周期阈值和降级。

-

总拥有成本透明度 - 要求供应商针对您的车队情况(备用电池组数量、预期周期、充电策略)建立 TCO 模型。最好的合作伙伴会共同建立一个 TCO 模型,而不是简单地报出每千瓦时的价格。

-

供应链复原力和可扩展性 - 确认供应商是否有能力与您一起扩大规模、组件采购风险以及订单激增的应急计划。在多站点部署中,一致的软件包配置和固件兼容性至关重要。

-

数据与集成支持 - 电池遥测必须与车队管理和设施能源系统相连接。支持远程固件管理、车队诊断和能源使用报告的供应商可减少集成工作,加快故障排除。

将采购视为一个多阶段过程:实验室和车辆试验 → 在受限环境中的试点车队 → 大规模推广。包括与衡量性能(运行时间、循环寿命、保修响应)挂钩的合同里程碑,以便供应商分担部署风险。

实用的部署模式以及电池对设计的影响

三种常见的车队架构展示了电池选择如何影响运营:

- 机会收费 - 充电器放置在工作站或交通沿线。这样可以减少备用电池的数量,但要求电池和 BMS 的设计能满足频繁部分充电的需要。在旅行模式包括可预测停留时间的情况下效果最佳。

- 利用集中式基础设施快速充电 - 大功率充电器可减少闲置时间,但会增加基础设施成本,并需要考虑电池的热量和生命周期。当车辆可以安排在短时间、可预测的充电窗口时,这种充电器是理想的选择。

- 电池交换(热插拔) - 每辆车可配备多个电池包,并采用人工或自动交换流程,以牺牲备用库存和处理复杂性为代价,最大限度地延长正常运行时间。这种模式适用于充电窗口极少的高利用率环境。

选择哪种架构取决于产品组合、轮班模式、设施布局和电池合作伙伴的能力。最佳架构既能平衡资本和运营费用,又能最大限度地降低运营复杂性。

结论 - 将电池战略纳入自动化战略

当技术设计与商业规划相结合时,自动化决策才会成功。对于物料搬运自动化而言,电池不是被动的商品;它们是正常运行时间的助推器,是总体拥有成本的驱动力,也是提高操作灵活性的杠杆。公司在评估电池合作伙伴时,如果考虑到技术匹配、有效生命周期数据、安全认证、可维护性和总体拥有成本建模,就能将机器人投资转化为可预测的利润增长,而不是不可预测的运营难题。

从小处着手,测量在您的工作周期下的实际性能,并坚持要求供应商根据您的运行情况建立电池经济模型。如果将电池选择和充电策略作为整体自动化设计的一部分,而不是事后才考虑,那么仓库就能获得连续性、规模和成本优势,从而实现全自动化的飞跃。